L'histoire du gaz manufacturé se rapporte à la période qui a précédé l'avènement de l'électricité, pendant laquelle les villes furent éclairées et ensuite chauffées par des gaz combustibles fabriqués par « distillation[A 1] » dans des usines à gaz ou des cokeries. Cette période a vu naître les premiers grands groupes énergétiques. Ce gaz, utilisé principalement dans les grands centres urbains, était souvent dénommé « gaz de ville » par la population.

Apparus avec la chimie moderne, et les découvertes d'Antoine Lavoisier, les recherches sur les gaz manufacturés initiées par Philippe Lebon, et William Murdoch permirent par la suite l'essor de la carbochimie. Les gaz de synthèse et les opérations modernes de gazéification sont les descendants des opérations réalisées au XIXe siècle pour obtenir les gaz manufacturés.

À partir de 1880, l'électricité devient la principale source d'énergie pour l'éclairage.

Puis, à partir de 1920 aux États-Unis et 1960 en Europe, le gaz naturel remplace le gaz manufacturé, dans la plupart de ses applications fermant de facto l'ère des gaz manufacturés : en France, la dernière usine à gaz, celle de Belfort en Franche-Comté, fermera en 1971.

Définition

Le gaz a probablement servi dans des temps anciens comme technique d'éclairage.

Toutefois, c'est par la découverte d'un gaz obtenu par « distillation » (en fait une pyrolyse[A 1]) de la houille, aux alentours de 1800, ainsi que par les recherches et inventions conjuguées du français Philippe Lebon et de l'anglais William Murdoch, que le gaz s'affirme comme moyen d'éclairage industriel, public et ensuite privé.

À partir de 1812, la diffusion du gaz comme gaz d'éclairage se fait à Londres d'abord. Pénétrant sur le continent à Bruxelles en 1818 (Société civile Meeûs & Cie), à Paris ensuite, sous l'impulsion de Frédéric-Albert Winsor à une époque où l'on s'éclaire encore à l'huile. Dans la foulée, diverses sociétés sont fondées dans le but d'équiper les grandes villes européennes, parmi lesquelles la société anglaise Imperial Continental Gas Association. Ainsi les gaz manufacturés, appuyés par le monde de la finance, dont c'est probablement l'une des premières capitalisation à grande échelle, débouchent sur les premiers groupes énergétiques, à l'origine des grands groupes énergétiques modernes. Les développements financiers et les infrastructures logistique gazières du gaz manufacturé donnent au gaz naturel l'assise matérielle et financière nécessaire à sa généralisation dans les années 1960.

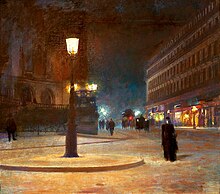

Les gaz manufacturés employés comme gaz d'éclairage signent le premier véritable éclairage public. La photométrie est redevable aux gaz manufacturés dans la mesure où pour la première fois de l'histoire on doit pouvoir quantifier le pouvoir éclairant de plusieurs combustibles ou de plusieurs appareils d'éclairages à destination de l'éclairage des villes.

Les gaz manufacturés étendent ensuite leurs applications à l'éclairage et au chauffage domestiques. Une bonne partie des canalisations de gaz est alors constituée par les colonnes montantes du gaz de ville dans les appartements.

Le gaz manufacturé sera utilisé par les turbines et moteurs. Jean-Joseph Étienne Lenoir, en 1859, conçoit le premier moteur à combustion interne, fonctionnant au gaz manufacturé. Les grands constructeurs automobiles, Deutz AG, Daimler AG, Mercedes-Benz, et BMW sont redevable aux améliorations du moteur à gaz par Nikolaus Otto en 1867 et la création par celui-ci de la « Gasmotoren-Fabrik Deutz AG ».

Les gaz manufacturés seront utilisés par les ballons à gaz en remplacement de l'hydrogène, moins facile à mettre en œuvre, ouvrant une ère où les scientifiques seront aussi de véritables aventuriers, où les météorologistes devront aussi se préoccuper de gaz, tels les aérostiers, Jacques Alexandre César Charles, Gaston Tissandier ou Auguste Piccard.

Le dihydrogène nécessaire à l'industrie de l'ammoniac (notamment), sera un temps extrait des gaz manufacturés (composé, en volume, de 50 % d'hydrogène, le gaz à l'eau peut en contenir jusqu'à 90 %).

Gaz manufacturé, gaz d'éclairage, gaz de ville, etc.

Le gaz manufacturé est d'abord appelé gaz hydrogène et gaz hydrogène carburé par Lebon, gaz light, par Murdoch, ensuite gaz d'éclairage lorsque toutes les grandes avenues d'Europe seront éclairées par des becs de gaz. Le gaz d'éclairage sert par la suite de combustible et carburant pour les turbines et moteurs, pour le chauffage ainsi que la cuisson. L'appellation gaz de ville, provient du fait que le gaz d'éclairage est essentiellement distribué dans les villes et ne sert désormais plus seulement à s'éclairer.

La majeure partie du gaz est produit par la distillation de la houille, d'où l'appellation gaz de houille.

Des expériences seront également tentées, par des procédés similaires, avec des succès variables, à partir de bois (gaz de bois), de résines (gaz de résine), d'huiles (gaz d'huile), de schiste bitumineux (gaz portatif comprimé), de déchets de l'industrie pétrolière (gaz de pétrole), etc. Le gaz d'huile sera exploité avec plus ou moins de succès avant d'être remplacé par le gaz de houille, plus intéressant économiquement. La lumière oxhydrique (1823) émise par un bloc de matière réfractaire porté à l'incandescence par la flamme d'un chalumeau oxhydrique (combinaison de l'oxygène et de l'hydrogène), utilisée dans les salles de spectacles à partir de 1830, sera envisagée comme source alternative au gaz de houille en 1868.

Les dénominations gaz manufacturé et gaz de cokerie rappellent que le gaz d'éclairage et ensuite le gaz de ville seront fabriqués dans des usines à gaz et dans des cokeries (Par opposition au gaz naturel, (au gaz de couche ou au grisou), présent à l'état naturel dans le sous-sol) : dans les usines à gaz, le coke, combustible précieux pour la sidérurgie est un sous produit de la production du gaz de houille. Dans les cokeries, qui deviendront le principal fournisseur de gaz de ville par la suite, le gaz de houille, est un sous produit de la production du coke à partir de la houille.

Le gaz de ville contiendra en partie du gaz à l'eau enrichi et du gaz à l'eau carburé (obtenus par action de l'eau sur du charbon ou du coke incandescents), ainsi que du gaz à l'air.

Afin de diversifier les sources d'approvisionnement lorsque la demande se fera plus importante le gaz de houille sera mélangé à du gaz de couche (ou grisou), du gaz de pétrole liquéfié (GPL) ou du gaz de raffinerie de pétrole.

Sur le tard, l'acétylène (le combustible des lampes à acétylène (1892) encore utilisée quelquefois en spéléologie), découvert par Edmund Davy en Angleterre en 1836, et produit industriellement à partir de 1892, sera utilisé à la place du gaz de houille comme gaz d'éclairage dans de petites installations urbaines à une époque ou l'électricité a déjà commencé à remplacer le gaz.

La transformation du charbon en gaz suscite un regain d'intérêt avec la découverte en 1926 du procédé Fischer-Tropsch (permettant de générer un carburant liquide synthétique appelé synfuel). À l'occasion l’appellation gaz de synthèse ou syngas (abréviation de synthetic gas) fait son apparition qui englobe les gaz manufacturés ainsi que les expériences modernes pour créer des gaz synthétique (gazéification) essentiellement à partir des quatre éléments les plus répandus dans la nature : le carbone, l'oxygène, l'hydrogène et l'azote

Milieu années 1980, les hydrocarbures (gaz naturel ou coupes pétrolières) sont la source principale des gaz de synthèse. L'utilisation du charbon, devient totalement marginale[1].

Usages et invention anciens

L'auteur (controversé) Robert K. G. Temple affirme que le IVe siècle av. J.-C. est une estimation à minima de l'époque à laquelle les Chinois ont commencé à utiliser du gaz naturel comme combustible et source d'éclairage. Le forage systématique de puits pour l'extraction de la saumure au Ier siècle av. J.-C. (dynastie Han) mène à la découverte de « puits à feu » au Sichuan qui produisent du gaz naturel. Ainsi qu'il est rapporté, cela entraîne dès le IIe siècle av. J.-C., une recherche systématique de gaz naturel[2].

En Europe

Au XVIe siècle, Paracelse et d'autres chimistes font des recherches qui amènent à la connaissance du gaz carboné : ils s'occupent d'un air inflammable, qu'ils ne peuvent recueillir, quoique le moyen en fût très-simple[2]. Jean-Baptiste Van Helmont, en 1610, découvre d’une façon scientifique l’existence des « gaz », comme il les nomme, et en reconnait plusieurs. Il identifie l’un d’eux, le « gaz sylvestre » (gaz carbonique) qui résulte de la combustion du charbon, ou de l’action du vinaigre sur certaines pierres, ou de la fermentation du jus de raisin. Pour Van Helmont, le gaz constitue l’ensemble des « exhalaisons » dont l’air est le réceptacle.

Dans les Transactions philosophiques, 1667, Thomas Suirley relate sa découverte que l'eau de Burning Wells (source enflammée), près de Wigan dans le Lancashire, ne produisait de la flamme que par la combustion d'un air qui se, forme dans les lits de charbon sur lesquels elle repose et non comme on le croyait, par l'inflammabilité du liquide[2],[A 2],[A 3]. Début XVIIIe siècle, (Statique des végétaux, tome 1er) le docteur Hales constate que le tiers à peu près du charbon de terre soumis à la distillation se transforme en gaz inflammable[2].

Le docteur James Clayton (Transactions Philosophiques vol. 41, année 1739) rend compte, dans une lettre adressée à Robert Boyle antérieure à 1691, d'expériences dans lesquelles, en distillant du charbon de Newcastle, il obtient une huile noire, un fluide aqueux et un gaz inflammable qu'il conserve dans des vessies afin de le brûler à volonté.

En 1766, Henry Cavendish, le premier, détermine la nature de l'hydrogène qu'il désigne sous le nom de « gaz inflammable » et qu'il produit avec du zinc, de l'acide et de l'eau. Priestley continue les études de Cavendish et c'est Antoine Lavoisier qui donne enfin au nouveau corps le nom d'hydrogène[2]. La même année, Alessandro Volta découvre le méthane en s'intéressant au « gaz des marais » (l'ancien nom du méthane).

Le docteur Richard Watson, postérieurement évêque de Llandaff, en 1767, pousse ses expériences plus loin qu'aucun de ses prédécesseurs, et analyse les divers produits de la distillation de la houille; mais, dépourvu sans doute d'appareils convenables, vu l'état d'infériorité où sont alors les sciences mécaniques, il ne voit pas matière à révolutionner l'art de l'éclairage, et ses procédés, loin de faire concurrence au soleil, n'éclipsent « pas même la pâle lueur de la lampe philosophique »[3],[2],[4].

On voit qu'en Europe, le gaz est resté longtemps dans le domaine de la science, et que l'on ne pense pas l'appliquer comme combustible, ce qui est chose faite, début XIXe siècle.

Contexte de la découverte

Révolution industrielle

La révolution industrielle qui se caractérise par le passage d'une société à dominante agricole et artisanale à une société commerciale et industrielle est un facteur important dans l'imposition du gaz comme source d'éclairage. En France, l'abrogation des corporations consécutive au décret d'Allarde en et par l'interdiction de toute coalition consécutive à la loi Le Chapelier du : « Il n'y a plus de corporations dans l'État ; il n'y a plus que l'intérêt particulier de chaque individu et l'intérêt général[5] ». En Angleterre, Les conceptions économiques des Britanniques prennent une évolution radicale avec le libéralisme d’Adam Smith. Le système des corporations disparaît avec l’apparition des brevets.

État de la connaissances : émergence de la chimie moderne

La découverte du gaz d'éclairage doit beaucoup à l'émergence de la chimie moderne et à la distillation du coke.

Dans une moindre mesure, les recherches sur les gaz appliqués aux ballons à gaz initiées par Jacques Alexandre César Charles peu après l'expérience des frères Montgolfier en 1782, firent découvrir à Jan Pieter Minckelers, le gaz de houille et ses applications d'éclairage, à Louvain en 1784, sans qu'il soit donné d'applications industrielles par celui-ci.

La chimie connaît un énorme progrès quantitatif avec Antoine Lavoisier qui l'a promue en science exacte. Subsistent, acceptés par les croyances communes jusqu'en 1850, des alchimistes poursuivant la quête de la pierre philosophale continuant l'alchimie sous une forme ésotérique.

Distillation du coke

Les opérations de « distillation » réalisées dans l'industrie pour obtenir entre autres du coke à partir de la houille, ou des gaz manufacturés doivent être plus justement appelées pyrolyse (On rencontre aussi les termes calcination, bien que ce terme s'applique plus à la fabrication de la chaux, carbonisation, craquage thermique ou cokéfaction, en anglais « destructive distillation » (distillation destructive).

En effet, la distillation par définition est un procédé de séparation constituants d'un mélange homogène dont les températures d'ébullition sont différentes. Le terme « pyrolyse » est apparu probablement au XIXe siècle pour distinguer les opérations de décomposition ou thermolyse, d'un composé organique par la chaleur pour obtenir d'autres produits (gaz et matière) qu'il ne contenait pas : dans la pyrolyse, le matériau est détruit[A 4].

On peut supposer que par analogie, la cornue en verre utilisée dans les opérations de distillation donnera son nom aux cornues en matériau réfractaire utilisées dans les opérations de pyrolyse bien qu'il n'existe pas grand chose de commun entre les deux.

La distillation de la houille dans des cornues (qui permettra d'obtenir le gaz de houille) est pratiquée dans un premier temps pour obtenir le coke, invention de l’industrie métallurgique anglaise réalisée pour pallier l'utilisation de charbon de bois, initialement utilisé dans les fonderies, et dont l'usage intensif a diminué de manière préoccupante les ressources. Le charbon de terre, comme on appelle la houille, à l’état brut, est impropre aux utilisations de cette industrie; il nécessite une « distillation » qui est effectuée dans des fours à l'abri de l'air, regroupés en batteries, dans une usine appelée cokerie.

La date de l’invention du coke n’est pas réellement connue. Le métallurgiste allemand du XIXe siècle, Ledebur, mentionne un dépôt de brevet par l’anglais Dudd Dudley en 1619. Le développement réel de la production de coke aura lien à la fin du XVIIIe siècle, notamment lorsque l'industriel Abraham Darby remplacera le charbon de bois par le coke dans ses applications industrielles.

Invention en France par Lebon

Entre 1785 et 1786, l'ingénieur Philippe Lebon invente le gaz d'éclairage en France. Ses travaux l'amènent à mettre en évidence les propriétés des gaz de distillation du bois, le gaz de bois.

En l'an VII de la république, il annonce sa découverte, et en l'an VII à la date du 6 vendémiaire (), il prend un brevet d'invention. Au mois de thermidor, an IX, (), il publie un mémoire sous le titre suivant, « Thermolampes ou poêles qui chauffent, éclairent avec économie, et offrent, avec plusieurs produits précieux, une force applicable à toutes espèces de machine »[2]

Dans ses premiers appareils, Lebon distille du bois pour recueillir, les gaz, l'huile, le goudron, l'acide pyroligneux, mais son mémoire annonce la possibilité de distiller toutes substances grasse et la houille.

Il ne se borne pas à annoncer ses résultats mais il les met en pratique : sa Thermolampe trouve sa première application avec l'éclairage de la ville de Paris. Il installe pour la première fois ce système dans l'hôtel de Seigneley à Paris le [6]. Le système se compose d'un vaste four à bois dont les gaz produits par distillation sont acheminés dans les différentes pièces de l'hôtel par différents tuyaux pour les éclairer, tandis que l'hôtel est chauffé par la chaleur produite par le four.

Son système et la mauvaise qualité de son gaz ne connaissent pas le succès escompté. En choisissant le bois plutôt que la houille comme matière première, il choisit le moins bon parti économique. Mélanger la fourniture de lumière et celle de chaleur avec son thermolampe n'était pas des plus judicieux : Les jours d’été ou on a encore besoin de lumière, alors que faire de la chaleur. D'autre part il n’a jamais pu lever l'obstacle de l’épuration dont on doit la solution aux Anglais :

« Plus que l’aveuglement du public et des autorités, si souvent accusé, il faut incriminer l’odeur épouvantable de ce gaz non épuré. Il est bien caractéristique à cet égard que dans son brevet de 1799, Lebon préconise de réaliser la combustion dans un appareil transparent clos avec arrivée de gaz frais, arrivée d’air et évacuation des gaz brûlés vers l’extérieur[7]. »

Philippe Lebon, mort prématurément, sera lu par ses successeurs anglais et allemand, William Murdoch et Frédéric-Albert Winsor, qui seront à l'origine de l'essor de l'industrie du gaz en Angleterre.

Invention en Allemagne par Winsor, litige avec Murdoch en Angleterre

En 1792, en Angleterre, William Murdoch commence son expérimentation des gaz pour l'éclairage, provenant de l'échauffement du charbon et autres matériaux. Employé de James Watt, il est à l'origine de plusieurs inventions brevetées par celui-ci. On attribue aussi à Murdoch le terme Gazomètre. En 1806, William Murdoch reçoit une médaille en or de la Société Royale, en récompense d'une communication contenant les détails d'un appareil qu'il avait établi pour éclairer une manufacture et une maison à Manchester.

En 1801, en Allemagne, Frédéric-Albert Winsor, qui avait traduit en allemand et en anglais le rapport de Philippe Lebon à l'Institut de France, publie sur ce sujet, à Brunswick, un essai en trois langues qu'il dédie au duc régnant Frédéric-Guillaume, qui avait été témoin avec toute sa cour de ses expériences sur l'éclairage produit par la distillation des bois de chêne et de sapin. Puis, la même année, il vient à Londres faire des expériences, en public, au Lyceum Theatre[2].

En 1804, Winsor publie une nouvelle brochure sur la découverte d'un appareil pour l'éclairage et le chauffage par le gaz. C'est à cette époque que Windsor fait breveter son invention en Angleterre et conçoit l'idée de former une compagnie pour l'exploitation de son invention[2].

C'est alors que paraît une notice du docteur W. Henry, de Manchester, qui réclame pour M. William Murdoch la priorité de l'application de la découverte : William Murdoch, qui résidait alors à Redruth, dans le comté de Cornouailles, avait commencé une série d'expériences dans lesquelles il conduisait le gaz, au moyen de tubes de fer-blanc ou de cuivre, à la distance de 70 pieds; qu'en 1797, ces expériences avaient eu pour témoins un grand nombre de spectateurs ; qu'en 1798, il avait construit, à la fonderie de Soho, un appareil qui avait servi à éclairer l'édifice pendant plusieurs nuits ; que les expériences de Murdoch, interrompues par intervalles, avaient cependant été continuées jusqu'en 1802, époque où, à l'occasion de la paix d'Amiens, il fit à la façade de l'établissement de Soho une illumination brillante qui fut pour la population de Birmingham un spectacle aussi récréatif qu'étonnant.

Les choses ne s'arrêtent pas là, le Limbourgeois, Jan Pieter Minckelers, professeur à l’université de Louvain, qui avait publié en 1784, le procédés pour extraire le gaz de houille et l'appliquer à l'ascension des ballons à gaz, réclame aussitôt la priorité de la découverte[A 5].

Enfin il paraît que bien avant Murdoch et Lebon, une distillation de houille, établie dans le but d'en obtenir du goudron, avait fait complètement fait découvrir et même appliquer, dans l'Abbaye de Culross en Écosse, l'éclairage au gaz dont on se servait dans des vases.

Défauts du gaz de houille

Dès l'année 1817, l'Autorité en France range les manufactures de gaz hydrogène pour l'éclairage dans la 2e classe des établissements insalubres incommodes ou dangereux. Des mesures sévères sont prescrites en vue des dangers d'incendie et d'explosion, les seuls dont on se fût préoccupé d'abord. Quant à l'influence de cette industrie sur la salubrité elle semble avoir été longtemps négligée et ce n'est qu'en 1842 dans une ordonnance du Préfet de police datée du que l'on rencontre la première mention officielle des dangers qui peuvent résulter pour la santé et pour la vie des fuites et de la combustion du gaz hydrogène carboné. Dès lors on connait de nombreux exemples d'asphyxie dus à cette cause et si l'on se rend bien compte du danger de respirer à la fois une grande quantité de gaz hydrogène carboné on ignore quels effets peut produire le mélange constant d'une petite proportion de ce gaz à l'air respiré en dehors des atmosphères closes[8].

Toxicité du gaz

Les gaz s'avèrent être un mélange redoutable d'hydrogène (H2), de monoxyde de carbone (CO) et de sulfure d'hydrogène (H2S)[7] :

- le monoxyde de carbone et le sulfure d'hydrogène sont toxiques :

- le sulfure d'hydrogène, responsable de l'odeur désagréable d'œuf pourri de la plupart des gaz non épurés, est considéré comme un poison à large spectre. L'inhalation prolongée de sulfure d'hydrogène peut causer la dégénérescence du nerf olfactif (rendant la détection du gaz impossible) et provoquer la mort juste après quelques mouvements respiratoires. L'inhalation du gaz, même en quantité relativement faible, peut entraîner une perte de connaissance. En 1860, le London Gaz Act fixe des taux limites de sulfure d'hydrogène qu'il fallut relever, les compagnie n'arrivant pas à les atteindre,

- le monoxyde de carbone est un poison mortel. C'est un gaz incolore, inodore, qui a une affinité avec l'hémoglobine du sang avec lequel il forme la carboxyhémoglobine. Celle-ci est un composé stable qui ne permet plus à l'hémoglobine de fixer l'oxygène respiré. Dans un local, une petite quantité (1 %) tue rapidement par asphyxie celui qui respire cet oxyde[9] ;

- non content de dégager une odeur pestilentielle, le sulfure d'hydrogène ou son produit de combustion le dioxyde de soufre (SO2) attaquent les métaux et les noircissent ; les peintures contenant de la céruse (PbCO3), sont ainsi altérées (de cet inconvénient naîtra toutefois un progrès : le développement modeste des peintures à base de blanc de zinc, beaucoup moins toxiques et ne noircissant pas). Dans les théâtres où le gaz de houille est utilisé, il flétrit toutes les peintures, et peut, « dans le cours d'une année, gâter et détruire toutes les décorations et les ornements les plus coûteux »[10] ; dans les magasins ou bibliothèques, on signale des effets corrosifs sur les tissus, les reliures ainsi que sur les couleurs[11] :

- l’excès de dioxyde de carbone (CO2) tend à diminuer le pouvoir éclairant ;

- les résidus de goudron ont pour effet d’encrasser les canalisations ;

- la présence d’aérosols et d’une manière générale de condensables qui, avec les fluctuations de température, présentent la fâcheuse propriété de se rassembler, en phase liquide, dans les parties basses de l’installation, provoquent de graves perturbations dans le fonctionnement général du réseau. L’expression populaire « Y’a d’l’eau dans le gaz » nous est restée pour signifier une situation assez conflictuelle.

D'une manière générale, la présence de dioxyde de carbone et de sulfure d'hydrogène, nécessiteront une épuration physique et chimique du gaz qui sera longtemps imparfaite : au début du XXe siècle des utilisateurs se plaignent encore de mauvaises odeurs, de céphalées et de vomissements causés par le gaz.

Le potentiel mortel du gaz d'éclairage en fait le moyen de suicide le plus utilisé en Angleterre (50 %). Et en France, en 1950, ce sont encore plus de 400 personnes qui meurent par intoxication volontaire au gaz par année. Ce chiffre diminue progressivement à partir de 1960, date à laquelle le gaz de houille est progressivement remplacé par le gaz naturel. Cette diminution démontre presque expérimentalement que l'inhalation de ce nouveau gaz entraine des risques d'asphyxie très modérés. En Angleterre, « la disparition rapide du gaz de houille a fait que le nombre total des suicides recensé à même diminué pendant quelques années puisque les candidats au suicide, ignorants des changements de la nature du gaz, continuaient avoir recours à celui-ci »[12].

Pollution de l'air

Le gaz de houille vicie l'air de la pièce dans laquelle il est utilisé.

En 1847, le gaz de houille est utilisé dans les grandes entreprises. Dans les petites entreprises on lui préfère le gaz d'huile moins polluant. Le gaz de houille, s'inquiète un médecin pourrait être une des causes de phtisie dans les grandes entreprises[13] :

- un bec de gaz de houille consomme par heure 158 litres de gaz, absorbe 234 litres d'oxygène, et produit 128 litres de dioxyde de carbone ;

- un bec de gaz d'huile consomme par heure 38 litres de gaz, absorbe 63 litres d'oxygène, et produit 42 litres de dioxyde de carbone.

Pollution des sols

Les canalisations en fonte poreuse laissent s'échapper le gaz qui polluent les sols et les eaux (Voir Les canalisations).

Potentiel explosif et incendiaire

Autre chose est le potentiel explosif et incendiaire du gaz. La vitesse d'inflammation du gaz manufacturé était très élevée. Pratiquement double de celle du gaz naturel. De ce fait, la flamme produite par un gaz manufacturé décollait du brûleur contrairement à celle produite par la combustion de gaz naturel qui colle au brûleur[14].

Quelques accidents dramatiques au commencement de son exploitation, font douter la population de la sécurité des installations de gaz.

- 1865 : à Londres, l'explosion du gazomètre de l'usine de Three Elms fait douze morts et de nombreux blessés[15].

- 1881 : à l'opéra de Nice, le gaz d'éclairage met le feu au décor. L'opéra est entièrement détruit. Dans la panique, deux cents personnes meurent asphyxiées, brûlées ou étouffées. Après la catastrophe, les lampes à huile firent leur retour dans certaines salles de spectacle[15].

- Le , 384 personnes périssent dans l'Incendie du Ringtheater de Vienne. Par défaillance des dispositifs d'allumage électro-pneumatique, du gaz s'est échappé qui a explosé à la prochaine tentative d'allumage.

Dans les usines à gaz

Au début de l'exploitation du gaz de houille, les conditions de travail dans les usines sont épouvantables. Le procédé de fabrication étant discontinu, le déchargement du coke des cornues et le chargement de la houille ont lieu à chaud. À sa sortie le coke s’enflamme ; il faut l’éteindre avec des seaux d’eau. Tout y est : chaleur, poussières, vapeurs irritantes, toxiques et cancérigènes[7].

En 1846, à cause de la chaleur, les ouvriers sont exposés à contracter des affections catarrhales, des rhumatismes, des pleurésies et des fluxions de poitrine s'ils n'évitent pas avec soin les transitions brusques de température. La fumée épaisse qui règne souvent dans les usines de gaz provoque la toux et peut devenir nuisible « aux ouvriers à poitrine délicate et irritable[16] ».

Les accidents par exposition au gaz sont fréquents[8]

Procès du gaz

En 1807, les défauts du gaz de houille sont multiples. Bien plus que le potentiel explosif des gaz, la dangerosité du monoxyde de carbone (CO), le premier d'entre tous les problèmes est l’odeur insupportable, due pour l’essentiel au sulfure d'hydrogène (H2S).

Winsor, avec l'aplomb qui le caractérise, déclare alors que le gaz est une chose très saine, fort agréable à sentir, et que, loin de redouter les fuites qui pourraient se manifester, un jour viendrait où, au contraire, on en pratiquerait une petite, tout exprès, pour avoir l'avantage de respirer continuellement le gaz qui était on ne peut plus favorable à la santé :

« Le gaz, disait Winsor, est un calmant très-doux, un remède efficace contre les irritations de poitrine : aussi les médecins habiles, ajoutait-il, ont recommandé d'en mettre dans des vessies, sous le chevet des personnes affectées de maladies pulmonaires, afin que, transpirant peu à peu de son enveloppe, il se mêle à l'air que respire le malade et en corrige la trop grande vivacité. » Puis, se laissant entraîner sur cette pente, il reprenait : « Dans le foyer même de l'exploitation, l'air, au lieu d'être infecté d'une fumée nuisible, ne contient que des atomes de goudron et d'huile en vapeurs, d'acide acétique et d'ammoniaque. Or, on sait que chacune de ces substances est un anti-septique. L'eau goudronnée s'emploie comme un médicament intérieur ; les huiles essentielles sont aussi utiles qu'agréables à respirer ; l'acide acétique ou le vinaigre est un anti-putride, et l'ammoniaque est, comme l'hydrogène, un puissant sédatif. Et il terminait en disant qu'il serait à souhaiter que les vaisseaux qui entreprennent des voyages de long cours emportassent quelques tonneaux des résidus de la fabrication du gaz, comme précaution hygiénique[2]. »

Tous les produits de la distillation de la houille sont décrits par Winsor avec autant d'exagération et de mensonge. Et pourtant c'est, peut être, à cet amas de mensonges que l'industrie du gaz peut prendre son essor[A 6].

Entre 1805 et 1816, il y a, à la chambre des communes, diverses enquête sur l'incorporation de la compagnie royale d'éclairage à perpétuité et sur l'augmentation de ses privilèges.

En 1809, Friedrich Accum[17], le savant qui avait le plus combattu Winsor par ses discours et ses écrits est entendu comme témoin principal et déclare en réponse aux questions qui lui sont adressées que, « dans la fabrication du gaz, le coke était supérieur à toutes les sortes de cokes qu'il avait pu de procurer jusqu'alors sur les marchés ; que le gaz n'avait point d'odeur, point de fumée, et que les procédés de M. Winsor ne laissaient rien à désirer. On entendit ensuite un contre maître de calfats qui déclarait le goudron de Winsor supérieur à tous les autres goudrons, puis des vernisseurs en manière du Japon qui employaient beaucoup d'asphalte étranger, mais que l'asphalte Winsor donnait un lustre d'un noir bien supérieur, qu'il se dissolvait et séchait plus vite et qu'il pouvait être employé sans être mélangé avec de la résine; puis des teinturiers qui déclaraient que la liqueur ammoniacale de Winsor ne pouvait souffrir d'être mise en comparaison avec les autres substances qu'elle pouvait remplacer ; puis un chimiste qui venait annoncer que l'ammoniaque devait remplacer le fumier et rendre d'immenses services à l'agriculture, etc. »

En 1816, tous les ressorts sont mis en mouvement. Les fabricants viennent déposer que le gaz qu'ils emploient en remplacement de l'huile, sont bien préférable ; les agents de police déclarent que le gaz est un puissant auxiliaire, et qu'à sa lumière ils reconnaissaient beaucoup mieux un voleur, pour qui c'est une mauvaise invention ; enfin tout le monde vient demander que le gaz soit protégé.

Toutefois il reste un point essentiel à éclaircir, le nombre d'explosions qui se sont déjà produites, et au comité d'enquête qui veut être bien instruit à ce sujet, on répond alors que des expériences prouvent qu'il n'y a aucune crainte ; « qu'ainsi, dans la maison de Winsor, devant sir James Hall, M. Davy, etc., on était entré avec une lumière, sans qu'il y eut explosion, dans une chambre bien fermée qu'on avait emplie de gaz pendant trois jours et trois nuits, et que cette expérience avait été répétée après avoir rempli la chambre de gaz pendant sept jours et sept nuits, sans aucun accident. Quelques membres parurent fort surpris, d'après les accidents qui étaient arrivés, qu'il se trouvât un homme assez hardi pour tenter cette épreuve, ils demandèrent quel était cet homme? C'est moi, répondit Winsor[2]. »

Production du gaz

Les expériences sur le gaz de bois réalisées par Lebon dans son « Thermolampe » sont vite abandonnées au profit du gaz de houille. Les premiers appareils conçus par Frédéric-Albert Winsor ou par William Murdoch ne produisent qu'une fumée épaisse que l'on allume et qui prend le nom de gaz d'éclairage. Ils consistent en une espèce de poêle, ou fourneau portatif, dans lequel on introduit verticalement une cornue qui se pose sur un trépied de fer battu et qui envoie le gaz dans un condensateur divisé en trois compartiments superposés: l'un supérieur contenant de l'eau, l'autre au milieu contenant une solution de potasse caustique, composée d'environ deux parties de potasse et de seize parties d'eau, ou d'un mélange de chaux vive et d'eau, à la consistance d'une crème très-légère, le troisième, au-dessous, restant vide pour recevoir le goudron que l'on soutire au moyen d'un robinet, pour que le gaz se rende ensuite dans le gazomètre, où il n'arrive qu'après avoir traversé une multitude de petits trous formés à un coude recourbé dans l'eau de la cuve et où, plus sa surface est divisée, mieux le gaz se lave et se purifie[2].

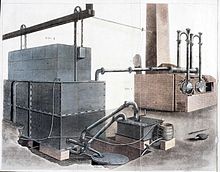

En 1816, Friedrich Accum, à qui l'on doit la première usine à gaz, décrit le processus qui permet d'obtenir le « gaz d'hydrogène », de cette manière :

« Lorsque le charbon de terre brûle, il en sort une flamme plus ou moins vive, mêlée de temps en temps de superbes jets de lumière. Mais outre cette flamme, qui est un gaz particulier en état de combustion, la chaleur fait sortir du charbon une vapeur aqueuse chargée de différentes espèces d'un sel ammoniacal, un fluide épais et visqueux ressemblant au goudron, et plusieurs gaz incombustibles. La conséquence en est que la flamme du charbon de terre change continuellement de couleur aussi bien que de volume et d'éclat- Tantôt vous voyez une belle gerbe lumineuse, et bientôt après, un tourbillon d'épaisse fumée.

Si les charbons, au lieu de brûler à l'air libre, sont distillés dans des vaisseaux fermés, on peut recueillir à part toutes leurs parties constituantes. La portion bitumineuse se condense sous la forme de goudron, il s'en précipite, en même temps, un fluide aqueux mêlé d'une portion d'huile et d'ammoniaque. Une quantité considérable d'hydrogène carburé et d'autres gaz inflammables se dégagent, et laissent dans l'appareil distillatoire la base fixe du fossile, sous la forme d'une substance carbonacée appelée coke.

Tous ces produits s'obtiennent séparément dans des récipients particuliers. L'hydrogène carburé ou gaz du charbon doit être purifié des gaz incombustibles. Il se fait jour ensuite par de petites ouvertures où, une fois allumé, il remplit les fonctions d'une lampe pour éclairer, soit un appartement, soit tout autre lieu. C'est ainsi que le charbon de terre, production indigène de la Grande-Bretagne, procure à ses habitants une lumière pure, durable et abondante, qu'on n'obtient d'une autre manière, qu'en employant des substances très dispendieuses, et dont une partie est tirée de l'étranger[17]. »

Invariablement les premiers appareils possèdent les organes suivant :

- une cornue à feu ;

- un distillateur de goudron ou barillet ;

- un épurateur.

Distillation dans les cornues

Biggar Gasworks Museum.

Dans les usines à gaz la distillation ou pyrolyse[A 1] de la houille ou de tout autres matériaux s'opère dans des récipients cylindriques ou demi-cylindriques en terre réfractaire appelés cornues, dans lesquels on charge une certaine quantité de houille. Les cornues sont chauffées au rouge cerise, dans des fours spéciaux en maçonnerie.

La distillation dure quatre heures, après lesquelles on défourne le coke et l'on recharge la houille. On éteint le coke, que l'on fait tomber par une trémie à un niveau inférieur au sol de l'atelier, en l'aspergeant à la lance avec de l'eau. Chaque cornue reçoit, a ce chargement, environ 150 kilogrammes de houille. Le coke nécessaire pour le chauffage des cornues à distiller la houille, représente environ le tiers du poids du coke obtenu comme résidu de la distillation. Il se produit à la partie supérieure des cornues une certaine quantité de charbon très-dur et adhérent, dit graphite. C'est un produit bon conducteur de la chaleur et de l'électricité, ne laissant presque pas de cendres. Il fait disparaître la porosité des cornues[11].

-

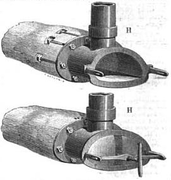

Têtes de cornues avec tampons et étriers de fermeture.

-

Four à sept cornues à un seul foyer (élévation).

-

Four à sept cornues. Tuyau de dégagement et barillet (coupe verticale).

Épuration

Jamais le « gaz hydrogène » ou « gas light » n’aurait pu s’imposer s'il n'avait été épuré. Le problème de l’épuration du gaz de bois est crucial pour Lebon mais jamais il ne peut dépasser le stade du lavage à l’eau.

Le succès de l’entreprise de l'épuration revient presque exclusivement à un ingénieur anglais, Samuel Clegg, disciple de James Watt[18].

Au sortir des cornues et après avoir abandonné une partie du goudron dans le barillet, le gaz subit donc l'épuration, qui le sépare des produits qui diminueraient son efficacité lumineuse et vicieraient l'atmosphère des appartements[19] : le sulfure d'hydrogène (H2S), ainsi que le dioxyde de carbone (CO2), les résidus de goudron et les aérosols.

Dans une première étape, Clegg songe à se débarrasser de l’ennemi numéro un, le sulfure d'hydrogène, en ajoutant du lait de chaux dans les cuves à eau des gazomètres. Les résultats sont plus que mitigés. Il apparaît vite que les gazomètres ne sont pas là pour jouer les épurateurs.

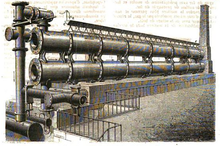

Aussi à partir de 1807, il met au point toute une série d’éléments d’épuration trop longs à décrire en détail mais que l’on peut rattacher, d’abord à l’épuration physique, ensuite à l’épuration chimique[A 7].

- Sitôt formé le gaz est lavé à l’eau dans un appareil situé au-dessus des cornues, appelé le barillet, permettant ainsi de le débarrasser de la majeure partie des goudrons et des composés ammoniacaux[A 8].

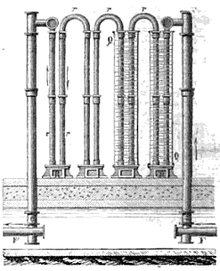

- Puis il passe dans un condenseur (encore appelé jeu d'orgue), système ingénieux de tubes en U renversé à branches dissymétriques, refroidi par un courant d'eau. Le gaz y poursuit son lavage mais surtout se refroidit et abandonne la majorité de ses condensats et carbures lourds.

- Puis il subit un lavage à l'eau, dans une colonne à coke (ou filtre à coke), pour éliminer les sels ammoniacaux et aérosols. Ensuite on le fait passer sous pression à travers une tôle finement perforée, qui retient le goudron.

- Après son épuration physique, l'épuration chimique, le gaz est brassé avec un lait de chaux. Dans les premiers temps, ce brassage se faisait à la manivelle afin d’éliminer ammoniaque, hydrogène sulfuré (H2S) et gaz carbonique CO2 selon les réactions[7],[19] :

- H2S + Ca(OH)2 ⇒ CaS + 2 H2O

- et CO2 + Ca(OH)2 ⇒ CaCO3 + H2O

Le rejet à l’égout du lait de chaux « usé » ayant occasionné plainte sur plainte, on adopta un système par voie sèche en faisant passer le gaz sur des lits superposés de foin et de chaux vive. La solution définitive est trouvée par l’Anglais Lamming qui invente un épurateur chimique régénérable par l’oxygène de l’air et l’ammoniac, constitué de sulfate de calcium, d’oxyde de fer ferrique (Fe2O3)(protoxyde de fer) mélangé à de la sciure de bois[7],[19].

Le gaz bon pour le service pouvait être envoyé vers les gazomètres puis les utilisateurs.

Usines à gaz et cokeries

La première usine à gaz, réalisée par Friedrich Accum sur Curtain Road à Londres pour compte de la Gas Light and Coke Company est fondée en 1812 à Londres. En 1815, Accum publie "Description of the Process of Manufacturing Coal-Gas". Dans l'introduction, il compare les nouvelles usines de gaz avec les compagnies des eaux, qui opèrent à Londres depuis le début du XVIIIe siècle : « Grâce au gaz, il sera possible d'avoir la lumière dans toutes les pièces, comme c'est le cas actuellement pour l'eau ». Lorsque ce livre est traduit en allemand à Berlin en 1815, une note explicative doit être ajoutée, aucune compagnie des eaux n'y existant encore : « Il y a beaucoup de demeures privées en Angleterre dans lesquelles on trouve des tuyaux dans les murs, de telle manière que dans presque toutes les pièces, il suffit d'ouvrir un robinet pour avoir de l'eau[20].» Au début de l'exploitation du gaz de houille, les conditions de travail dans les usines sont épouvantables. Le procédé de fabrication étant discontinu, le déchargement du coke des cornues et le chargement de la houille ont lieu à chaud. À sa sortie le coke s’enflammait ; il fallait l’éteindre avec des seaux d’eau. Tout y était, chaleur, poussières, vapeurs irritantes, toxiques et cancérigènes[7].

En 1970, une usine à gaz est constituée d'un immense bâtiment sans fenêtre, contenant un ensemble de fours continus, construit en brique réfractaire à base de silicium. Une chambre de distillation peut contenir 10 tonnes de houille. Ses parois sont parcourues par une série de canaux dans lesquels on fait circuler des gaz surchauffés provenant d'une combustion séparée du coke. C'est à 300 °C qu'apparaissent les premières vapeurs mais la température de régime donnant le meilleur rendement se situe entre 1 000 et 1 100 °C. À mesure que la houille se distille, le coke se concentre dans le bas du four. Il est récupéré périodiquement, tandis qu'une nouvelle charge de houille vient compléter l'espace de venu libre, en haut de la chambre de distillation.

La chambre de distillation contient alors un gaz jaune vif. Ce gaz est soumis alors à une longue suite de traitements à l'issue desquels sont récupérés, le goudron et le benzol, de la naphtaline (hydrocarbure solide), l'ammoniac sous forme de sulfate d'ammonium (utilisé comme engrais), l'hydrogène sulfuré. À la sortie, il ne reste plus que le gaz[9].

Distribution du gaz

Gazomètres

Le gazomètre est le réservoir servant à stocker le gaz de ville ou le gaz naturel à température ambiante et à une pression proche de la pression atmosphérique. Le volume du réservoir varie selon la quantité de gaz qu'il contient, la pression étant assurée par une cloche mobile verticalement. Les plus grands gazomètres ont des capacités allant jusqu'à 350 000 m3, pour des structures atteignant plus de 60 mètres de diamètre.

Le « gazomètre » est nommé ainsi par William Murdoch, en dépit des objections de ses associés, qui expliquent que son gazomètre ne mesure rien, contrairement à ce que semble indiquer son suffixe, puisqu'il s'agit d'un réservoir. Le terme est retenu et passe alors dans l'usage général.

Le gazomètre à colonnes est le modèle typique de la révolution industrielle facilement reconnaissable à sa charpente de guidage extérieure caractéristique, et dans laquelle coulisse la cloche du gazomètre. Le gaz est conservé sous la cloche, dont la hauteur varie en fonction de la quantité de gaz emmagasinée, en flottant sur un réservoir d'eau (la cuve) situé au-dessous et permettant d'assurer l'étanchéité à la base, tout en accueillant les parois de cette cloche lorsqu'elle est en position abaissée.

Certains gazomètres pourront stocker jusqu'à 200 000 m3. Dans une ville de moyenne importance les gazomètres suffisent pour absorber les pics de consommation saisonniers ou horaires. Mais ils s’avèrent trop petit pour absorber le pic de consommation saisonnier de toute une région où plusieurs dizaines de millions de mètres cubes peuvent être consommées brutalement pendant l'hiver[9].

On fera alors appel à de nouveaux types de stockage, aériens et souterrains. Les gazomètres sont alors réaffectés à d'autres usages ou tout simplement détruits.

-

Gazomètre articulé.

-

Gazomètre articulé. Coupe.

Canalisations

Les premières canalisations sont constituées de tuyaux en fonte et en plomb déjà utilisés en fontainerie, mais aussi en fer étiré, en bitume, en poterie, voire en étain[21].

Toutefois, les tuyaux en fonte s'avèrent poreux. La terre calcaire qui enveloppe les tuyaux de conduit du gaz de houille est noire, fétide, visqueuse et l'analyse chimique y démontre la présence de l'oxysulfure de calcium et du sulfhydrate d'ammoniaque. Les eaux pluviales qui alimentent en partie les eaux domestiques se chargent en traversant ces couches, de principes sulfureux et ammoniacaux dont le goût plutôt que l'odorat révèle l'existence. On observe des dégagements incessants d'hydrogène carboné et sulfuré résultant de la transpiration de la fonte, dégagements qui saisissent l'odorat à distance et rendent insupportable l'habitation de certaines rues et du rez-de-chaussée des maisons. En 1852 et 1853, on voit régner à Marseille des maladies épidémiques ou endémiques empreintes d'un caractère remarquable de malignité des affections gangréneuses insolites, phlegmons, érysipèles y sont même observées que l'on attribue aux fuites nombreuses des tuyaux de conduites du gaz de l'éclairage. La perméabilité du sol sur lequel Marseille est bâtie rend très facile l'infiltration du gaz qui imprègne les terres dans une grande étendue, altère l'eau des puits et fait mourir les arbres dont il atteint les racines[8]

Les jonctions, qui doivent être faites de manière soignée pour éviter les fuites, s'opèrent de cette manière[21] :

- si la conduite est en fonte, on la perce avec une mèche puis le tuyau de plomb se fixe à l'aide d'un collet battu et d'un collier à boulon, le joint se ferme par une garniture de blanc de céruse ;

- lorsque le tuyau à adapter à la conduite est en fer, on perce cette conduite comme dans le premier cas puis on taraude pour visser l'extrémité d'un tuyau aussi taraudé et enduit de blanc de céruse ;

- pour les jonctions à faire sur les tuyaux en tôle et bitume, on enlève le bitume et on perce la tôle en battant un collet sur le tuyau de plomb et on soude.

Le percement des canalisations s'opère au moyen d'une machine à percer, méthode qui a permis de supprimer l'emploi du burin et du marteau, travail toujours défectueux causant souvent la rupture des tuyaux et toujours dangereux à cause des étincelles s'il s'agit d'une conduite de gaz en charge ; - la jonction du tuyau de plomb sur le branchement indiqué ci-dessus, ainsi que les joints des tuyaux de plomb entre eux, s'effectuent sans feu et sans soudure par des moyens fort simples.

Plus tard, le ciment prompt sera aussi employé, les tuyaux coulés sur place[22].

Appareils d'utilisation

Becs de gaz et gaz d'éclairage

À l'arrière plan, un allumeur de réverbère.

La première application du gaz de houille est l'éclairage. Les lanternes à réverbère fonctionnant à l'huile sont remplacées par des becs de gaz (ou réverbères à gaz).

Le métier d'allumeur de réverbères apparu avec l'établissement fixe des premières lanternes, aux environs de 1667 change de nature avec la conversion des réverbères (à l'huile), au gaz d'éclairage. On parle d'allumeur de gaz, profession distincte de l'allumeur de réverbère. (En 1886, les Lanciers, puis dragons sont désignés par allumeur de gaz, par allusion à leur arme, comparée au long roseau dont se servent les employés des compagnies du gaz[23])

« L'Allumeur de réverbères a besoin d'une certaine dose d'adresse manuelle pour descendre chacune de ses lampes aériennes, enlever les mèches consumées, nettoyer la coquille, étaler le coton afin qu'il s'imprègne d'huile, allumer au milieu de la rue, encombrée de voitures au risque d'être écrasé par un cocher maladroit, et lancer dans l'espace un phare éblouissant. Voilà une opération compliquée, qui exige du savoir-faire et peut occuper l'intelligence ; mais quel mérite y a-t-il à ouvrir et fermer un conduit, à soulever le couvercle d'un lampadaire et à enflammer du gaz qui ne demande qu'à brûler ?… En se consacrant au gaz, l'Allumeur de réverbères se considérera comme déchu, comme réduit à l'état de machine, comme rayé du nombre des travailleurs actifs et experts[24]. »

Les becs de gaz sont remplacés par des becs intensifs lorsque le gaz subit la concurrence de l'électricité.

Le manchon à incandescence, invention du chimiste autrichien Carl Auer von Welsbach, une gaine de tissu incombustible imprégnée d'oxydes de terres rares et/ou thorium, dont on entoure la flamme d'un bec de gaz afin d'en accroître l'éclat, est utilisé à partir de la dernière décennie du XIXe siècle pour éclairer les rues des villes, ainsi que les phares maritimes. Arrivé avec l'éclairage électrique, le manchon à incandescence remplace les becs papillons, permet de prolonger de manière sensible le gaz comme application d'éclairage, avant qu'il ne soit remplacé par l'électricité. Par sa forte puissance lumineuse, le manchon incandescent est, aujourd'hui encore, apte à pouvoir concurrencer l'éclairage électrique.

Cuisson et chauffage

En 1859, le gaz d'éclairage tend à s'introduire comme combustible, dans les usages domestiques. Le gaz peut être allumé et éteint instantanément ; dans tous les cas où il s'agit de produire des feux intermittents, le chauffage au gaz sera donc le plus économique :

- les feux de cuisine peu prolongés ;

- les feux de restaurant ou d'hôtel, en dehors des heures de repas ;

- le chauffage des appartements où l'on ne reçoit que pendant peu d'heures de la journée ;

- le chauffage des fers et des moules pour la coiffure ;

- la reliure ;

- l'orfèvrerie ;

- le repassage et le plissage du linge, etc.

« voilà les véritables et les meilleures applications du chauffage au gaz. Avec lui les cendres, la suie des cheminées, la fumée sont supprimées, et par suite une des causes principales de poussière et de malpropreté dans les appartements se trouve enlevée. Le danger d'incendie devient aussi beaucoup moindre, et déjà, en Angleterre, les sociétés d'assurance assurent à prime réduite les bâtiments où l'on utilise le chauffage au gaz. En sortant de chez soi on ne laisse pas un feu allumé; pour rallumer, comme pour éteindre, il suffit d'ouvrir ou de fermer un robinet. On est débarrassé de l'emmagasinage du bois ou du charbon, de leur transport journalier par les domestiques, des détournements, des vols, etc.

Mais à côté de ces avantages incontestables, la substitution du gaz aux combustibles ordinaires présente quelques inconvénients, qui peuvent être écartés, il est vrai, mais toujours au détriment d'une partie assez considérable de la chaleur produite[26]. »

L'odeur détestable, la toxicité et les propriétés agressives du gaz, encore une fois seront un obstacle à son utilisation à l'intérieur: « l'emploi du gaz ne satisfait pas aux conditions que réclame un chauffage hygiénique et économique. Pour un combustible quelconque, plus il développe de produits nuisibles, plus on est obligé d'activer la ventilation par un tirage énergique, mais plus aussi il va se perdre de chaleur par la cheminée[26]. »

Lorsque le processus d'épuration sera abouti, le gaz de ville s'imposera dans les usages domestiques de cuisson (dans les gazinières) et de chauffage.

Moteurs à gaz

Dans son brevet de 1799, Lebon prédit que son « gaz hydrogène » (du gaz de bois) sera « une force applicable à toutes espèces de machine ». À partir de 1804, c'est chose faite, François Isaac de Rivaz construit les premiers moteurs à gaz utilisant du gaz de houille. Il s'inspire du fonctionnement du Pistolet de Volta pour construire le premier moteur à combustion interne dont il obtint le brevet le .

En 1859, Étienne Lenoir dépose un « brevet d'un moteur à gaz et à air dilaté », un moteur à combustion interne à deux temps, dérivé d'une machine à vapeur, qui utilise le gaz de houille. Il est suivi par un moteur à essence.

Le gaz d'éclairage est encore utilisé dans un moteur à gaz de quatre mètres de haut et qui développe 3 ch de puissance, par Nikolaus Otto en 1867. Pour ce moteur, il reçoit la médaille d'or des moteurs à gaz à l'Exposition universelle de 1867 à Paris[27]. Les grands constructeurs automobiles, Deutz AG, Daimler AG, Mercedes-Benz, et BMW sont redevable aux innovations du moteur à gaz apportées par celui-ci et à la création de la « Gasmotoren-Fabrik Deutz AG » (Deutz AG), fondée par Otto en 1872.

Le moteur à gaz concurrence la vapeur pour des puissances de plus en plus élevées et il finit par remplacer celle-ci. Il investit les usines où on peut l'alimenter en gaz issu des cokeries (gaz riche) ou en gaz de haut fourneau (gaz pauvre) où il peut actionner les soufflantes et dynamos. Toutefois le gaz de haut fourneau est pauvre, difficile à allumer et chargé de poussières.

Le , le Français Édouard Delamare-Deboutteville dépose le premier brevet concernant une automobile. Il s'agit d'un véhicule de transport mis au point en 1883 avec l'aide de Léon Malandin : pourvu d'une banquette avant et d'une plate-forme arrière, il est équipé de quatre roues, d'un moteur bicylindre horizontal fonctionnant au gaz de pétrole, d'une transmission aux roues arrière par chaîne, d'un arbre de transmission et d'un différentiel[28]. Aux ateliers des usines sidérurgiques John Cockerill, on adapte leur moteur, le « Simplex », dont on a beaucoup discuté à l'époque des applications tant au gaz pauvre de gazogène qu'aux gaz les plus divers, tels que le gaz de bois, gaz de naphte. Des expériences menées à Cockerill sur les gaz de haut fourneau montrent qu'à puissance égale, un moteur à gaz consomme dix fois moins que la chaudière alimentant la machine à vapeur la plus perfectionnée. En 1895, un moteur de 4 ch Delamare-Deboutteville et Malendrin est acheminé à Cockerill, ensuite modifié pour qu'il puisse produire 8 ch, en 1898, Cockerill produit un moteur 200 chevaux mono cylindre et en 1899, c'est une machine soufflante de 158 tonnes avec un seul cylindre développant une puissance de 600 ch, qui obtient le Grand prix à l'Exposition universelle de 1900 à Paris. En 1920, l'usine possède trois centrales électriques d'une puissance 35 000 kW, distribuant 162 millions de kilowattheures, produit par des groupes électrogènes fonctionnant au gaz, de 5 200 kW chacune[29]. À l'Exposition universelle de 1905, à Liège, une machine de 1 500 ch est exposée qui côtoie des machines à vapeur, des turbines à vapeur et des moteurs Diesel[30].

Vers 1920, Georges Imbert (1884 - 1950) invente le gazogène à bois, très utilisé en Europe jusqu'à ce que le pétrole devienne plus économique. Les gazogènes, descendants directs des thermolampes de Lebon, libèrent le moteur à gaz de la dépendance de l'usine à gaz. Durant la Seconde Guerre mondiale, l'Allemagne ayant fait main basse sur une grande partie de l'essence et tout le charbon, des gazogènes sont ajustés aux flancs des camionnettes[7].

À partir de 1897, le gazole concurrence le gaz avec le moteur Diesel, invention de Rudolph Diesel (1858-1913). La vapeur un moment détrônée revient également en force avec les turbines à vapeur. En 1886, Gottlieb Daimler brevète le premier moteur essence à explosion quatre temps et signe le premier véhicule motorisée à quatre roues.

L'idée d'utiliser le gaz dans les moteurs revient en force à partir de 1970 (moteur à hydrogène notamment). Le protocole de Kyoto, signé le , vise à la réduction des émissions de gaz à effet de serre dont fait partie le dioxyde de carbone, donne une nouvelle justification à la recherche de carburants alternatifs, dont l'hydrogène, et pour les constructeurs automobiles, la production de véhicules propres parmi lesquels se trouve le véhicule à hydrogène. La BMW Hydrogen 7, présentée pour la première fois au salon de Los Angeles en novembre 2006, serait la première voiture de série fonctionnant à l'hydrogène[31].

Ballons à gaz

En 1783, Jacques Alexandre César Charles fait voler son ballon avec du dihydrogène dont le procédé de production par réaction de l'acide sulfurique sur du fer ou du zinc est connu depuis longtemps mais surtout depuis les expériences de Henry Cavendish aux environs de 1766. Par la suite on lui préfère le gaz d'éclairage. Quoique plus lourd (La masse volumique du gaz d'éclairage est 2,6 fois moindre que celle de l'air. La masse volumique de l'hydrogène est 14 fois moindre), son prix raisonnable, sa disponibilité au travers du réseau de gaz de ville, ses propriétés osmotiques plus intéressantes le font longtemps préférer à l'hydrogène.

« Le gonflement des aérostats se fait ordinairement par l'hydrogène carboné, ou gaz d'éclairage, dont la densité moyenne est la moitié de celle de l'air. Quoique beaucoup plus lourd que l'hydrogène pur, il est d'un usage beaucoup plus facile, puisqu'au lieu de le fabriquer à grands frais spécialement pour une ascension, il suffit de le faire arriver d'une usine ou d'un tuyau de conduite. Lorsqu'une ascension doit être exécutée dans un établissement scientifique, on peut facilement amener le gaz d'éclairage des tuyaux les plus voisins, et se borner à prendre exactement la quantité de gaz égale à la capacité de l'aérostat[32]. »

.

Ventilation

La toxicité du gaz utilisé à des fins d'éclairage, oblige à ventiler et contribue au développement de la ventilation comme science. L'emploi des ventilateurs et ventouses fait désormais loi dans les appartements[33].

Débuts d'une industrie

En Angleterre

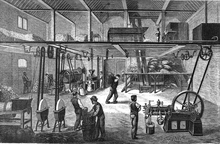

Murdoch, très opportunément, ne s’adresse pas aux particuliers mais aux industriels. En effet dans ce second cas, et surtout à l’époque, les utilisateurs directs, c’est-à-dire les ouvriers, ne sont pas conviés à émettre leur avis sur les vertus ou les vices de l’éclairage fourni par le patron. Pour sa première démarche, il a la chance de rencontrer un industriel convaincu des bienfaits du progrès, James Watt, dont l’usine de Birmingham se voit peu à peu équipée, de 1798 à 1803, représentant la première réalisation industrielle de la nouvelle technologie.

Encouragé par ce succès initial, Murdoch poursuit sa prospection. Ainsi, en 1805 c’est une filature qu’il dote du nouveau système avec une cornue pouvant traiter 762 kg par charge car, bien entendu le procédé fonctionne en discontinu.

En 1805, plusieurs fabriques de Birmingham, sont éclairées au gaz par Frédéric-Albert Winsor et par William Murdoch. À cette époque aussi, des appareils existent qui donnent des résultats assez satisfaisants[2]. On peut dire que le point de départ de cette nouvelle industrie est, en 1804, la publication que fit Winsor à Londres, du prospectus d'une compagnie nationale pour la lumière et la chaleur, et dans lequel il promet à ceux qui dépose cent francs, un revenu annuel d'au moins 14 250 fr. et qui peut, probablement, dépasser dix fois cette somme[2].

En 1812, Frédéric-Albert Winsor fonde la Gas Light and Coke Company (aussi connue sous le nom de "Westminster Gas Light and Coke Company") qui produit du gaz et du coke. Elle était située sur la Horseferry Road dans le quartier londonien de Westminster. De celle-ci descend l'actuelle British Gas plc[34]. La société constituée par charte royale le , sous le sceau du roi George III du Royaume-Uni est la première à fournir Londres en gaz de charbon. Elle était régi par une "Cour d'administrateurs", qui s'est réuni pour la première fois le . La capitalisation initiale était d'un million de livres (environ 9 milliards de livres au prix de 2005), en 80 000 parts[35]. En 1816, la compagnie Winsor arrive à Paris, et fonde la Compagnie Royale d'Éclairage par le Gaz.

À Londres, lors de l'Exposition universelle de 1862, l'éclairage au gaz, des rues et des maisons, est divisé entre treize compagnies, dont les usines sont disséminées sur divers points de la capitale. La quantité de gaz manufacturé annuellement est de 22 700 m3. La longueur des principaux conduits est de 2 200 milles (3 540 km) ; celle des conduits pour le service dans les maisons est de 8 200 milles (13 196 km). Les rues sont éclairées par 37 728 réverbères, placées à une distance moyenne de 68,58 mètres l'un de l'autre. Les capitaux réunis des treize compagnies donnent un total de 5 millions de livres[36].

Le gaz de houille sera utilisé pour l'éclairage, la cuisine et le chauffage, souvent fournis aux ménages par un système de distribution par canalisations appartenant à la municipalité.

Le gaz de houille restera la première source de combustible gazeux pour les États-Unis et la Grande-Bretagne jusqu'à l'adoption généralisée du gaz naturel dans les années 1940, 1950.

Imperial Continental Gas Association

Aux alentours de 1820, diverses société sont fondées dans le but d'équiper les grandes villes européennes. Parmi celles-ci, citons l'Imperial Continental Gas Association (ICGA), société constituée en 1824, en Angleterre, par Sir Moses Montefiore et certains de ses collègues basés à Londres en tant que Imperial Continental Gas Association pour établir les services de gaz dans d'autres pays. Il commence ses activités de distribution de gaz à Hanovre en 1825 et à Berlin en 1826. Au cours du XIXe siècle il crée des usines à gaz à Anvers, Bruxelles, Berlin et Vienne (Ses bureaux à Vienne, ouverts en 1873, sont au Palais Epstein. Les quatre énormes gazomètres de Vienne, achevés en 1899, restent l'œuvre architecturale de cette société), Amsterdam (la Westergasfabriek en 1883), Belgique (Distrigaz en 1928). Pendant la Première Guerre mondiale ses activités à Berlin sont nationalisées par le gouvernement allemand.

En 1969, la Société acquiert toutes les actions de groupe Calor (en). En 1987, la société est éclatée en Calor et Contibel (en) (maintenant détenue par Tractebel).

D'autres sociétés de ce type sont créées dans les années 1860 - 1870. Citons, Continental Gas & Water Cy (1863), la Compagnie générale française et continentale d'éclairage, la Compagnie générale du gaz pour la France et l'étranger (1879), la Compagnie générale pour l'éclairage et le chauffage par le gaz alias Gaz belge (1862)[37].

En France

En 1816, La compagnie Winsor arrive à Paris. Les premières réalisation, le Passage des Panoramas, l'éclairage du Luxembourg et le pourtour de l'Odéon suscitent dans la population parisienne autant d'approbation que de désapprobation, d'enthousiasme que de peurs, notamment quant au risque d'explosion des gazomètres[39],[15].

Winsor abandonne l'entreprise qui est reprise par un certain Pauwels[40] : La Compagnie française, comme elle est nommée plus simplement, prend son siège au no 97 rue du Faubourg-Poissonnière[41] et fonctionne jusqu'en 1833, époque où elle est supprimée[42].

- Gazomètre de la rue du Faubourg-Poissonnière

-

Emplacement du futur gazomètre de la rue du Faubourg-Poissonnière en 1814.

-

Emplacement du gazomètre de la rue du Faubourg-Poissonnière en 1837.

-

Emplacement du gazomètre de la rue du Faubourg-Poissonnière en 1848.

Louis XVIII, désireux de rattacher à son règne quelques grandes innovations, et voyant en France la décadence d'une industrie qui fleurit en Angleterre, investit personnellement dans une autre entreprise qui prend le titre de Compagnie royale d'Éclairage par le Gaz. Par la suite, en 1822, Louis XVIII ordonne qu'on vende l'établissement, et les acquéreurs[43] lui conservent son premier nom.

Dans la foulée une troisième société, la Société anglaise détenue par des Anglais est autorisée. Trois sociétés sont en concurrence pour l'éclairage de Paris.

À la suite des résultats prometteurs de Murdoch en Angleterre, le préfet de la Seine, le comte Chabrol de Volvic, ancien élève de l'École polytechnique, avait fait construire un appareil en 1812, à l'hôpital Saint-Louis qui servit à de nombreuses expériences[11]. En 1817, la Compagnie royale d'Éclairage par le Gaz installe le gaz d'éclairage dans ce même hôpital, qui renferme alors 700 malades mais aussi à l'hospice des Incurables (hommes), rue des Récollets, à la maison de santé de la rue du faubourg Saint-Denisainsi, qu'à à la maison de détention de Saint-Lazare. Les appareils construits, sur les dessins de Jean-Pierre-Joseph d'Arcet, sont placés dans trois beaux hangars fermés, et peuvent alimenter 1 200 becs de gaz[44].

Après l'éclairage de l'Opéra, les événements se précipitent : premier éclairage public, place du Carrousel, en 1818, suivi en janvier 1819 par la rue de Rivoli. C’est à cette occasion qu’apparaissent les premiers candélabres, ou réverbères sur pied. En 1824 les premiers essais des lanternes à gaz sont faits dans l'ancienne galerie de Fer boulevard des Italiens[45] qui rejoignait la rue de Choiseul.

Peu de temps après, M.Pauwels, gérant de la Compagnie française d'éclairage par le gaz, qui avait participé à la construction de la première usine, fonde deux grandes usines à Paris. Manby et Wilson, directeurs de la Compagnie anglaise, en fondent une autre. Cinq autres établissements importants sont successivement formés par diverses compagnies. La fabrication et la consommation du gaz s'accroit ainsi rapidement et l'éclairage public est progressivement assuré par becs de gaz en remplacement des lanternes à huile. En même temps les particuliers, et surtout les propriétaires de magasins, recourent, en grand nombre, au nouveau système d'éclairage[11].

En 1849: La majeure partie de l'industrie du gaz est détenue par des actionnaires anglais.

« En France, la majeure partie des bénéfices réalisés sur cette industrie nous a été ravie par les Anglais ; aujourd'hui encore, ils sont possesseurs des plus belles concessions et transportent à Londres des sommes considérables, qui, au contraire, devraient profiter au pays qui les produit. Les villes de Lille, de Nantes, de Marseille et près que toutes les meilleures entreprises de province sont exploitées par des compagnies anglaises[2]. »

En 1860, les usines sont au nombre de sept, lesquelles, avec des forces de production différentes, concourent toutes à l'éclairage de Paris. Il suffit, pour donner une idée de l'importance de la production du gaz de l'éclairage à Paris, de dire qu'à la fin de 1869 la consommation de cette seule année dépassait 126 millions de mètres cubes. Sur ce chiffre, l'éclairage de la voie publique seulement figurait pour plus de 16 millions de mètres cubes, alimentant plus de 31 000 becs de gaz, d'une consommation moyenne de 110 litres à l'heure environ. La longueur totale du réseau de la canalisation du sous-sol du nouveau Paris, dépasse 1 000 kilomètres[11].

En 1855, un nouveau traité est passé à Paris, entre le préfet de la Seine et les compagnies diverses du gaz, dont la fusion en une seule compagnie est exigée. Ce traité fixe le prix du gaz, et règle d'une manière plus précise les qualités que doivent présenter le gaz, eu égard au pouvoir éclairant et à l'épuration.

Un nouveau traité est passé en 1861, avec la Compagnie parisienne, à l'époque de l'extension de Paris jusqu'à la ligne d'enceinte continue des fortifications. Ainsi concentrée en une seule et puissante administration générale, la Compagnie parisienne pour l'éclairage et le chauffage par le gaz augmente rapidement, et dans une proportion considérable, la force de production de ses usines, qui toutes, à l'époque de la fusion des compagnies, sont portées en dehors de l'enceinte de l'ancien Paris.

Sur cet emplacement a été construit le Stade de France.

De 1860 à 1959, la consommation de gaz passe à Paris de 62 à 716 millions de mètres cubes. L’indice de consommation par habitant base 100 en 1860 monte à 828 en 1960. Jusqu’au tournant des deux siècles, le gaz est d’éclairage pour l’essentiel. En 1905, la consommation de gaz de jour s’élève à 43 % des ventes. C’est dire que la force motrice et surtout les usages calorifiques, qu’ils soient domestiques (chauffage de l’eau, cuisson) ou artisanaux, prendront désormais le pas sur la fourniture de lumière[46].

Les quelques années qui suivent la Première Guerre mondiale se déroulent sans dommages définitifs face au concurrent électrique qui se place sur les mêmes créneaux: l’éclairage public et celui des établissements municipaux ne pèsent plus que d’un poids dérisoire, moins de 10 % en volume, malgré l’innovation du gaz surpressé essayé dix ans auparavant pour accroître l’intensité lumineuse des lanternes de gaz. En revanche, une clientèle modeste continue de s’éclairer au gaz car ce n’est plus un luxe. Une part importante des abonnés (80 %) est raccordée aux conduites montantes des immeubles qui rentabilisent le réseau. Le gaz développe ses applications domestiques, à la cuisine, pour cuire et chauffer l’eau, ou comme mode de chauffage central. En amont de ce dynamisme commercial, l’action que mène la Société du gaz de Paris dans ses douze magasins d’exposition ou aux salons des arts ménagers est très efficace, de la promotion des appareils à l’organisation de concours culinaires[46].

D’autre part, la consommation de jour montre que les applications du gaz dans l’artisanat, la petite industrie et le commerce constituent désormais un atout commercial majeur. Torréfaction, stérilisation, chauffage des étuves ou des fers, fours de boulangerie étaient des segments à conquérir[46].

En 1934, la Société du gaz de Paris lance un concours de création d’un modèle spécifique de cuisinière d’où sort avec succès la Gazinière, présentée au Salon des arts ménagers de 1935[46].

Le déclin s'amorce à partir de la Grande Dépression en 1929. Aux usines désaffectées dans le dernier quart du XIXe siècle —aux Ternes, à Belleville, à Boulogne— puis celles de Passy en 1928, de Vaugirard en 1929 et d’Ivry en 1932 s’ajoutent en 1955 celle de La Villette, Clichy en 1960, Gennevilliers en 1961, le Landy dans la décennie suivante[46].

En 1946, L'Assemblée nationale vote la loi de nationalisation des secteurs de l'énergie. Gaz de France (GDF) est créée. La première activité de Gaz de France durant ses premières années consiste à produire et distribuer du gaz de ville essentiellement produit dans des usines à gaz par distillation de houille.

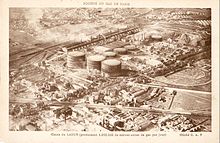

La découverte et la mise en exploitation du gisement de gaz naturel de Lacq à la fin des années 1950 permet à Gaz de France de réorienter son activité vers celui-ci et d'abandonner progressivement le gaz de ville. Les Parisiens reçoivent le méthane juste dix ans plus tard.

La dernière usine à gaz de ville, celle de Belfort en Franche-Comté, ferme en 1971.[réf. nécessaire]

En Belgique

Les expériences d'éclairage au gaz de houille réalisées à Louvain en 1784 par Jan Pieter Minckelers n'ont pas de suites industrielles[A 5].

Un essai public d'éclairage au gaz sous la direction d'un des frères Poncelet, fabricants d'acier, a lieu à Liège en 1811 à la Société d'émulation; ce fait est constaté par un procès-verbal ; mais quoique fait avec succès, il n'y est pas donné de suite.

En 1817[47], la société civile Meeûs & Cie est créée rue Saint-Roch et doit assurer l'éclairage au gaz de la ville de Bruxelles. En 1825, Bruxelles est la première ville d’Europe éclairée au gaz[48]. Suivent dans l'ordre les villes de Gand, Liège, Namur, Charleroi, Verviers, Louvain, Courtrai.

À Seraing, John Cockerill fait construire un gazomètre pour éclairer ses ateliers vers 1819. En 1931 - 1932, il crée la société Savgaz avec la société Favgaz, pour la distribution du gaz de cokerie. Cette société alimente les installations d'Angleur, Jupille et Verviers de la société Savgaz qui distribue elle-même le gaz dans ses 26 concessions. Elle fournit aussi en gaz les Usines à Tubes de la Meuse et les Cristalleries du Val-Saint-Lambert. La fourniture de gaz à la ville de Liège par la société Savegaz commence en . En 1836, Henri Orban-Rossius obtient la concession de Liège et de Verviers[29].

Gaz belge

En 1862, la Compagnie générale pour l'éclairage et le chauffage par le gaz ou Gaz Belge créée à l'initiative du banquier bruxellois Joseph Oppenheim (1812-1884) dans le but d'équiper les villes européennes, démarre sur un marché déjà saturé et se constitue par rachat de société déjà existante en Belgique, en France, au Portugal et en Italie. Le Gaz Belge devient Electrobel en 1929, Tractebel en 1986 et Suez en 2003 (GDF Suez)[37].

ICGA fonde Distrigaz

Le , la société Imperial Continental Gas Association (ICGA, voir plus haut) fonde Distrigaz dans le but de relier par une canalisation haut débit les réseaux de ses filiales « Antwerpsche Gas Maatschapij », « Société provinciale de gaz et d'électricité », et « Société d'électricité et de gaz de l'agglomération bruxelloise (Elecrogaz) » et les cokeries qu'elle possède à Grimbergen, au Nord de Bruxelles (cokeries de Pont-Brûlé). À la même époque, la société Gaselec envisage de conduire le gaz produit par sa filiale, les Cokeries du Marly, vers ses concessions de Bruxelles et Malines. Et simultanément, un groupe de charbonnages borains liés à la Société générale construit des batteries cokières communes à Tertre. Le capital de Distrigaz est donc détenu par l'ICGA (41 %), Gazelec (26,4 %), La Société générale de Belgique (29,8 %)[37].

En 1939, Distrigaz exploite 376 km de réseau sur les 600 km que compte la Belgique et 300 millions de mètres cubes sont transportés par celle-ci (le reste est exploité par Savgaz (1930), des usines sidérurgiques Cockerill et groupe Empain, à Liège, et d'autre part, La Compagnie régionale de transport d'énergie (1938), en Flandre-Orientale, exploitant le gaz produit par la cokerie de Zeebruges…).

En 1971, l'ensemble du réseau de distribution est converti au gaz naturel. Distrigaz s'alimente aux Pays-Bas (1965), en Norvège (1973), en Algérie (1975), l'Allemagne et Abou Dabi.

En 1980, Distrigaz assure la totalité de l'approvisionnement, du transport et du stockage du gaz en Belgique mais également le Luxembourg (1993) et l'Angleterre (1995). En 2001, Distrigaz est scindée entre Suez (GDF Suez) et Ente nazionale idrocarburi

Développements de la carbochimie

La récupération des sous-produits des fours à coke, des hauts fourneaux et des convertisseurs devient une préoccupation majeure et un important secteur d'activité qui doit pour beaucoup à la carbochimie, la chimie du charbon. Aux alentours de 1930, les systèmes de fours à coke à récupération, Semet et Solvay (Solvay Process Company (en)), Copée, Collin, Koppers, Otto retirent du goudron et du gaz. Par tonne de coke, on produit 25 à 40 kg de goudron liquide, hétérogène et visqueux. On le vend d'abord aux usines qui par distillation fractionnée produisent des huiles, benzol (mélange de benzène, de toluène et de xylène) couleurs, naphtaline, etc[29].

Après avoir été débarrassés des goudrons, les gaz déposent leur ammoniaque dans des caissons en plomb contenant de l'acide sulfurique : le sulfate d'ammonium représentait un poids de 11 à 13 kg par tonne de coke. On l'utilise comme engrais.

Dans la sidérurgie, le haut fourneau produit un gaz pauvre qui contient du monoxyde de carbone et de l’hydrogène. Ce gaz a un pouvoir calorifique faible (3 000 kJ/Nm3 pour un haut fourneau moderne) mais représente une fraction significative (≈30 %) du bilan thermique du haut fourneau. La récupération de ce gaz suppose à la fois de pouvoir le capter au gueulard sans perturber le chargement en matière solide, et de le débarrasser de ses poussières[49].

Vers 1850, la mise au point du gueulard à cloche par George Parry, amélioré ensuite par McKee, apporte une solution satisfaisante au problème de la captation. Parallèlement, l'épuration des gaz progresse, notamment pour les cowpers (inventés par Edward-Alfred Cowper) qui absorbent à peu près la moitié du gaz produit, et dont l'encrassement pose problème : pour fonctionner durablement ceux-ci exigent une propreté de 0,5 à 0,1 g de poussière par Normo mètre cube alors que le gaz non épuré contient de 15 à 25 g/Nm3 de poussière. Quant aux moteurs à gaz, qui exigent une propreté de 0,01 à 0,03 g/Nm3, il leur faut souvent une épuration complémentaire spécifique[50].

| Composition de référence | PCI (Th/Nm3) |

Volume d'air stœchiométrique (Nm3air/Nm3) |

Volume de fumée stœchiométrique (Nm3fumée/Nm3) |

Température de flamme (°C) |

Densité (par rapport à l'air) |

Viscosité dynamique (10−6 Pa s) |

Quantité produite[51] (Nm3/h) pour une usine produisant 6 Mt/an | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CO | CO2 | CH4 | C2H4 | C3H8 | C4H10 | C2H6 | C3H6 | C6H6 | H2 | N2 | Gaz à 15 °C | Gaz à 500 °C | |||||||

| Gaz de cokerie | 6,7 | 1,6 | 24 | 1,8 | 0,8 | 0,1 | 0,2 | 62,7 | 2,1 | 4,34 | 4,421 | 5,129 | 1 934 | 2 141 | 0,319 | 10,21 | 40 000 | ||

| Gaz de haut fourneau | 21,1 | 22,1 | 3,4 | 53,4 | 0,725 | 0,583 | 1,461 | 1 205 | 1 352 | 1,064 | 16,58 | 730 000 | |||||||

| Gaz de convertisseur | 76,1 | 7,9 | 1,7 | 14,3 | 1,8 | 2,074 | 2,638 | 1 957 | 2 100 | 0,997 | 17,15 | 35 000 | |||||||

| Gaz naturel pour mémoire |

0,16 | 97,34 | 0,81 | 0,22 | 0,11 | 1,36 | 8,54 | 9,47 | 10,633 | 1 863 | 2 092 | 0,57 | 10,97 | ||||||

Avènement de l'électricité

Lors de l'exposition universelle de 1878, à Paris, plusieurs places et avenues sont dotées de « bougies Jablochkoff », en fait des lampes à arc électrique. Cette expérience prometteuse fait se réunir plus d'un comité d'administration des nombreuses compagnies gazières qui existent alors en Europe et ailleurs[37].

Aux États-Unis, Joseph Swan invente la lampe à incandescence pour laquelle il reçoit un brevet en 1878. Sa maison (à Gateshead, Angleterre) est la première dans le monde à être éclairée par une lampe électrique. En 1879: Thomas Edison après l'invention de Joseph Swan, dépose le brevet de la Lampe électrique à base de filament en bambou du Japon sous faible voltage, dans une ampoule de verre sous vide. En 1878: Thomas Edison fonde la Edison Electric Light Company.

Lentement, l'électricité supplante le gaz comme moyen d'éclairage. Il existe toutefois quelques pays qui sont encore équipés en gaz d'éclairage, dans des applications anciennes et modernes.

Gaz manufacturés

Les gaz manufacturés furent essentiellement du gaz de houille. Mais des expériences furent tentées avec quelquefois des applications industrielles avec les gaz manufacturés suivants: gaz de bois, gaz d'huile, gaz de pétrole (gaz Pintsch et gaz Blau), gaz de résine, gaz de tourbe, gaz de haut fourneau, gaz à l'eau, etc. On note d'autre-part aux États-Unis l'exploitation des graines de coton. Tous les produits et sous-produits de l'industrie pétrolière furent employés. Des tentatives furent faites avec le marc de pomme résultant de la fabrication du cidre[52].

Contemporains des gaz manufacturés, l'éclairage à l'acétylène fût appliquée comme éclairage public. Utilisée dans les théâtres, la lumière oxhydrique fût envisagée en remplacement du gaz de houille en 1868

Aux environs de 1960, le gaz subit la concurrence d'autres combustibles. Dans le domaine de la cuisine il y a le charbon, l'électricité et le gaz de pétrole liquéfié (GPL) ; dans celui de l'eau chaude il y a le mazout et l'électricité.

Le gaz s'attaque donc au marché du chauffage central dans lequel la consommation de gaz est tributaire des variations saisonnières et journalières de la température[37].

Les gaziers se fournissent en gaz de couche, gaz de pétrole liquéfié (GPL), gaz de raffinerie de pétrole qui sont mélangés au gaz de houille. Le gaz de couche ou grisou qui a un pouvoir calorifique plus important, doit être « dilué » avant d'être injecté dans le réseau.